Nell’ambito dei sistemi industriali, l’importanza di Parti meccaniche della valvola e del corpo valvola non può essere sopravvalutato. Questi componenti svolgono un ruolo fondamentale nella regolazione e nel controllo del flusso dei fluidi, della pressione, della temperatura e di altri fattori essenziali che influenzano le prestazioni dei processi industriali. Dagli impianti manifatturieri agli impianti di produzione di energia, valvole sono fondamentali per garantire l’affidabilità, la sicurezza e l’efficienza del sistema.

Comprensione delle parti meccaniche della valvola e del corpo valvola

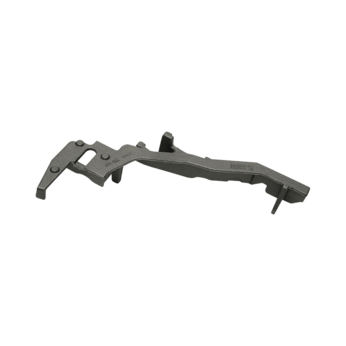

A valvola è un dispositivo meccanico utilizzato per controllare il flusso di fluidi o gas all'interno di un sistema. Il valvola body è l'alloggiamento o la struttura che contiene i componenti interni della valvola, come il disco, la sede, lo stelo e l'attuatore. Insieme, la valvola e il suo corpo formano un sistema integrato che consente un controllo preciso del movimento del fluido, della regolazione della pressione e del flusso direzionale.

Componenti chiave dei corpi valvola

- Corpo valvola: La struttura primaria che ospita tutti i componenti interni è generalmente realizzata con materiali come acciaio inossidabile, ottone o ghisa, a seconda dell'applicazione.

- Attuatore: Il meccanismo che controlla l'apertura e la chiusura della valvola. Può essere manuale, pneumatico, idraulico o elettrico.

- Sede della valvola: La superficie che fornisce un punto di tenuta contro il quale la valvola si chiude e previene le perdite.

- Disco o spina: L'elemento che si muove per ostruire o consentire il flusso del fluido.

- Gambo: Un'asta che collega l'attuatore al disco della valvola, consentendone il movimento.

- cofano: La parte superiore del corpo valvola, che sostiene lo stelo e fornisce l'accesso per la manutenzione.

Ciascuno di questi componenti gioca un ruolo cruciale nella capacità della valvola di svolgere la sua funzione all’interno di un sistema industriale. La qualità e la precisione di queste parti influiscono direttamente sull'efficienza, sulla sicurezza e sulla longevità dell'intero sistema.

Il ruolo delle valvole nei sistemi industriali

Le valvole vengono utilizzate in un'ampia gamma di applicazioni industriali, dalla regolazione del flusso negli impianti di trattamento dell'acqua al controllo della pressione del gas nell'industria petrolifera e del gas. Di seguito sono riportati i ruoli principali che le valvole svolgono negli impianti industriali:

Controllo e regolazione del flusso

Una delle funzioni più basilari e importanti delle valvole è il controllo del flusso di fluidi all'interno di una tubazione o di un sistema. Regolando la posizione della valvola, gli operatori possono controllare la quantità di una particolare sostanza che scorre attraverso il sistema, sia che si tratti di un liquido, di un gas o di un liquame. Ciò è essenziale per mantenere le portate corrette per vari processi, come la miscelazione chimica, il riscaldamento e il raffreddamento.

Ad esempio, negli impianti chimici, le valvole regolano il flusso dei reagenti attraverso le tubazioni per garantire che vengano mantenute le proporzioni corrette per una produzione efficiente. Nell'industria del petrolio e del gas, le valvole controllano il flusso di petrolio greggio e gas naturale, prevenendo la sovrapressione e garantendo la sicurezza.

Regolazione della pressione

Molti sistemi industriali funzionano in condizioni di pressione specifiche e le valvole sono parte integrante del mantenimento di tali condizioni. Le valvole limitatrici di pressione e le valvole riduttrici della pressione sono progettate per prevenire l'accumulo eccessivo di pressione all'interno di un sistema, che potrebbe portare a guasti dell'apparecchiatura o situazioni pericolose.

Ad esempio, nelle caldaie a vapore o nei sistemi HVAC, le valvole di controllo della pressione garantiscono che la pressione rimanga entro un intervallo sicuro e operativo. Regolando con precisione la pressione, le valvole aiutano a mantenere l'efficienza del sistema prevenendo rischi per la sicurezza come esplosioni o perdite.

Spegnimento e isolamento

Le valvole vengono utilizzate anche per chiudere o isolare sezioni di un sistema per manutenzione, riparazioni o situazioni di emergenza. A questo scopo vengono spesso utilizzate valvole a sfera, valvole a saracinesca e valvole a globo. Quando è necessario effettuare la manutenzione di una sezione della tubazione o di un'apparecchiatura, la valvola può essere chiusa per isolare il flusso, garantendo che nessun fluido o gas si muova attraverso il sistema durante i tempi di inattività.

Ad esempio, in un impianto di lavorazione chimica, una valvola di isolamento può arrestare il flusso di sostanze chimiche pericolose per evitare perdite o sversamenti durante l'esecuzione della manutenzione.

Controllo della direzione del flusso

In alcune applicazioni è essenziale controllare la direzione del flusso di fluido o gas all'interno di un sistema. Le valvole di ritegno e le valvole di controllo sono progettate per garantire che i fluidi si muovano in una direzione specifica, impedendo il flusso inverso che potrebbe causare danni o contaminazione.

Ad esempio, nei sistemi di pompaggio, le valvole di ritegno impediscono il riflusso, garantendo che il fluido si muova in una sola direzione. Allo stesso modo, negli scambiatori di calore, il controllo della direzione del flusso del fluido aiuta a ottimizzare il trasferimento di calore e prevenire le inefficienze del sistema.

Controllo della temperatura e del calore

Nelle applicazioni industriali che coinvolgono sistemi di riscaldamento o raffreddamento, le valvole sono essenziali per la regolazione della temperatura. Le valvole termostatiche e le valvole di regolazione della temperatura controllano il flusso di fluidi caldi o freddi attraverso il sistema, garantendo che le temperature rimangano entro l'intervallo desiderato.

Ad esempio, in un caseificio, le valvole regolano il flusso di vapore o acqua calda utilizzati per la pastorizzazione. Nei sistemi di raffreddamento, le valvole aiutano a mantenere la temperatura dei componenti critici regolando il flusso dei refrigeranti o dell'acqua di raffreddamento.

Applicazioni di parti meccaniche di valvole e corpi valvola nelle industrie

Le parti meccaniche delle valvole e dei corpi valvola sono parte integrante di numerosi sistemi industriali e trovano applicazioni in diversi settori chiave:

Industria del petrolio e del gas

Nell'industria del petrolio e del gas, le valvole e i corpi valvola sono fondamentali per regolare il flusso di petrolio, gas e altri liquidi attraverso condutture, serbatoi di stoccaggio e impianti di lavorazione. La regolazione della pressione, il controllo del flusso e le funzioni di sicurezza delle valvole sono essenziali per garantire il trasporto e il trattamento sicuri ed efficienti degli idrocarburi.

Impianti Chimici e Petrolchimici

Gli impianti chimici utilizzano valvole per controllare il flusso delle materie prime, regolare le temperature e gestire la pressione all'interno dei reattori e delle condutture. Le valvole realizzate con materiali resistenti alla corrosione come l'acciaio inossidabile o gli acciai legati sono particolarmente importanti per la gestione sicura di sostanze chimiche e gas aggressivi.

Sistemi di trattamento delle acque e delle acque reflue

Le valvole sono essenziali nella gestione del flusso, della pressione e della distribuzione dell'acqua negli impianti di trattamento dell'acqua e nei sistemi di acque reflue. Vengono utilizzati nella filtrazione, nel dosaggio di prodotti chimici e nella regolazione del flusso per garantire che l'acqua venga trattata secondo gli standard richiesti prima di essere rilasciata nell'ambiente o distribuita per l'uso.

Generazione di energia

Nelle centrali elettriche, le valvole controllano il flusso di vapore, gas e acqua, che sono essenziali per il funzionamento delle turbine e la produzione di energia. Le valvole di controllo della pressione e della temperatura assicurano che sistemi come caldaie, condensatori e turbine funzionino in condizioni ottimali, massimizzando la produzione di energia e minimizzando il rischio di incidenti.

Industria alimentare e delle bevande

Negli impianti di trasformazione alimentare, l’igiene e la sicurezza sono fondamentali. Le valvole per uso alimentare vengono utilizzate per garantire che liquidi, gas e prodotti solidi vengano spostati attraverso il sistema senza contaminazioni. Sono inoltre essenziali per controllare il flusso di ingredienti, acqua e vapore durante i processi produttivi.

Selezione delle parti meccaniche della valvola e del corpo valvola giuste

La scelta delle giuste parti meccaniche della valvola e del corpo valvola è fondamentale per garantire prestazioni, sicurezza e longevità del sistema. Durante il processo di selezione è necessario considerare diversi fattori:

Compatibilità dei materiali

I materiali utilizzati nel corpo valvola e nei componenti interni devono essere compatibili con i fluidi o i gas trasportati. Ad esempio, potrebbero essere necessari materiali in acciaio inossidabile o leghe per la manipolazione di sostanze corrosive, mentre i materiali per uso alimentare sono necessari per applicazioni nel settore alimentare e delle bevande.

Valori di pressione e temperatura

Ciascun tipo di valvola ha valori nominali di pressione e temperatura specifici ed è essenziale selezionare una valvola in grado di gestire le condizioni di pressione del sistema. È importante garantire che il corpo della valvola sia classificato per gli intervalli di pressione e temperatura massimi e minimi a cui sarà sottoposto il sistema.

Requisiti di flusso

Le valvole sono disponibili in varie dimensioni e capacità di flusso. La dimensione della valvola e del suo corpo deve corrispondere ai requisiti di flusso del sistema per garantire un funzionamento efficiente. Le valvole di dimensioni errate possono causare prestazioni scadenti, perdite o usura eccessiva.

Integrità della tenuta e prevenzione delle perdite

Le guarnizioni sono fondamentali per garantire che le valvole funzionino senza perdite. Materiali come PTFE o elastomeri vengono spesso utilizzati nelle guarnizioni delle valvole per prevenire perdite e mantenere l'integrità della pressione. Scegliere una valvola con componenti di tenuta affidabili è essenziale per evitare la contaminazione e mantenere l'efficienza del sistema.

Facilità di manutenzione

Le valvole dovrebbero essere di facile manutenzione, assistenza e sostituzione. Caratteristiche come coperture rimovibili del cofano, meccanismi di attuazione semplici e componenti facilmente accessibili possono ridurre i tempi di inattività durante le riparazioni.